| 电子元件表面贴装的特点是什么 |

| 发布者:admin 发布时间:2024/8/22 10:42:45 点击:176 |

电子元件表面贴装技术的独特性,主要通过其与通孔插装技术(THT)之间的显著差异来展现。从安装技术的视角审视,贴片与THT的核心区别在于“贴附”与“插入”这两种截然不同的方式。此外,这两种技术在基材选择、元器件类型、元器件形态、焊接点形态以及组装工艺上也各有千秋。

THT技术采用带有引线的元器件,这些元器件通过PCB上预先设计的电路连接线和安装孔进行布局。元器件的引线被插入PCB板上预先钻好的孔中,随后利用波峰焊机等软钎焊技术,在基材的另一侧实现稳固的焊接,形成可靠的焊点,从而构建出持久的机械与电气连接。然而,由于元器件带有引线,当电路密度达到一定程度时,便难以解决体积增大的问题。同时,引线间的接近性可能引发的问题以及引线长度对性能的影响,也是不容忽视的挑战。

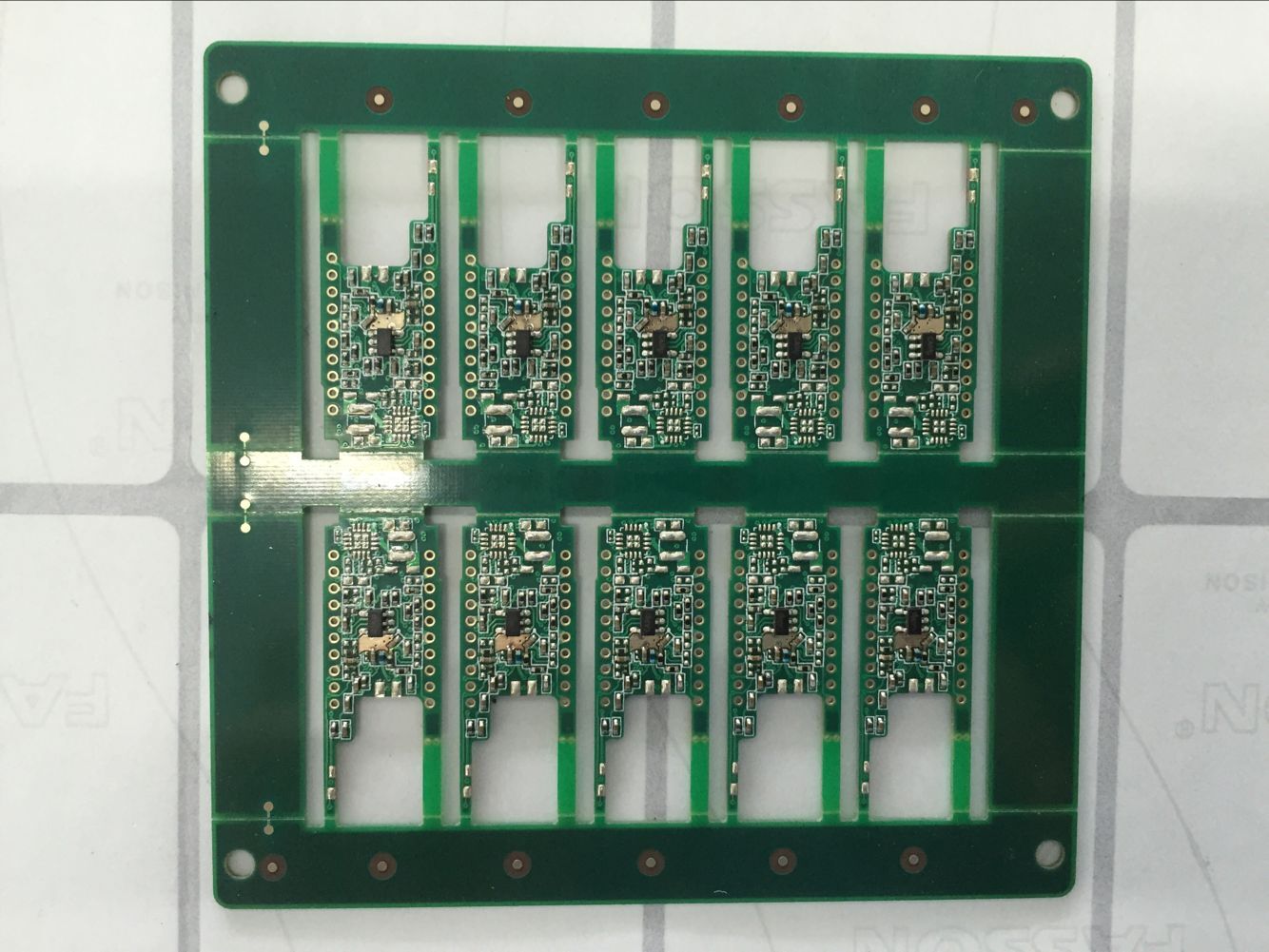

相比之下,电子元件表面贴装则是一种更为先进的封装与组装方式。它根据电路的具体需求,将具有块状结构的元器件或适合表面组装的小型元器件直接放置在印制电路板的表面,并通过回流焊炉或波峰焊机等焊接工艺,组装成具有特定功能的电子器件。在传统的THT线路板中,元件和焊点分别位于线路板的两边,而在SMT线路板中,焊点与元件则位于线路板的同一侧。这种布局使得SMT线路板中的通孔主要用于连接不同层的导线,因此通孔的数量和尺寸都得以大幅减少,从而提高了线路板的组装密度。

与THT技术相比,电子元件表面贴装具有诸多显著优势:

微型化效果显著:SMT元器件的封装尺寸和占用空间远小于THT元器件,通常可实现60%至90%的体积缩减,重量也相应减轻60%至90%。

高频特性优越:由于SMT元器件大多采用无引线或短引线设计,电路的分布参数显著降低,从而减少了微波射频干扰,提升了高频性能。

促进自动化生产:SMT元器件的尺寸标准化、通用化以及焊接标准的一致性,极大地促进了自动化生产线的应用,提高了生产效率和产品质量稳定性。

成本优势:除了少数特殊要求的产品外,大部分SMT部件的包装成本低于同类型、同功能的THT部件,且SMT组件的市场价格也更为亲民。

简化生产流程:在PCB组装过程中,电子元件表面贴装省去了对元器件引线进行整形、弯曲或剪切的步骤,简化了生产流程,缩短了生产周期,降低了生产成本。与THT技术相比,SMT技术可帮助降低30%至50%的总生产成本。

本公司主营项目:贴片加工,SMT贴片加工,电子元件表面贴装。 |

| 上一页:贴片加工车间应采用加湿吗? 下一页:如何提高SMT贴片加工的效率 |

|